Dans un monde manufacturier en constante évolution, chaque seconde d'arrêt machine impacte directement la productivité et la rentabilité. Les temps d'arrêt imprévus coûtent en moyenne 1 TP4T260 000 par heure aux fabricants, un chiffre vertigineux qui souligne l'urgence de maintenir le bon fonctionnement des équipements. Pourtant, de nombreux fabricants sont encore confrontés à des pannes d'équipement imprévues, souvent prises au dépourvu par des pannes coûteuses qui perturbent les calendriers de production et érodent la rentabilité.

Ce défi a déjà été soulevé. Depuis des décennies, les fabricants s'appuient sur des approches de maintenance réactive ou préventive, avec leurs limites inhérentes. La maintenance réactive, qui consiste à réparer les machines après une panne, entraîne souvent des arrêts de production imprévus, tandis que la maintenance préventive, réalisée selon un calendrier fixe, peut être chronophage et inefficace, entraînant des temps d'arrêt inutiles et un gaspillage de ressources.

La maintenance prédictive (PdM) est une solution de pointe pour remédier à ces inefficacités. Exploitant la puissance de l'intelligence artificielle (IA), la PdM utilise des données en temps réel pour surveiller les performances des équipements et anticiper les pannes. Plutôt que de réagir aux pannes ou d'entretenir les machines selon un calendrier fixe, la maintenance prédictive permet aux fabricants d'entretenir leurs équipements uniquement lorsque cela est nécessaire, réduisant ainsi considérablement les temps d'arrêt et prolongeant la durée de vie des actifs critiques.

Ce blog explore comment la maintenance prédictive pilotée par l'IA transforme le secteur industriel en réduisant les temps d'arrêt, en optimisant les opérations et, in fine, en augmentant les résultats. Grâce à des analyses avancées, l'IA permet une approche proactive de la gestion des équipements qui révolutionne le fonctionnement des fabricants, créant un avenir où les temps d'arrêt appartiendront au passé.

1. L'évolution des stratégies de maintenance dans l'industrie manufacturière

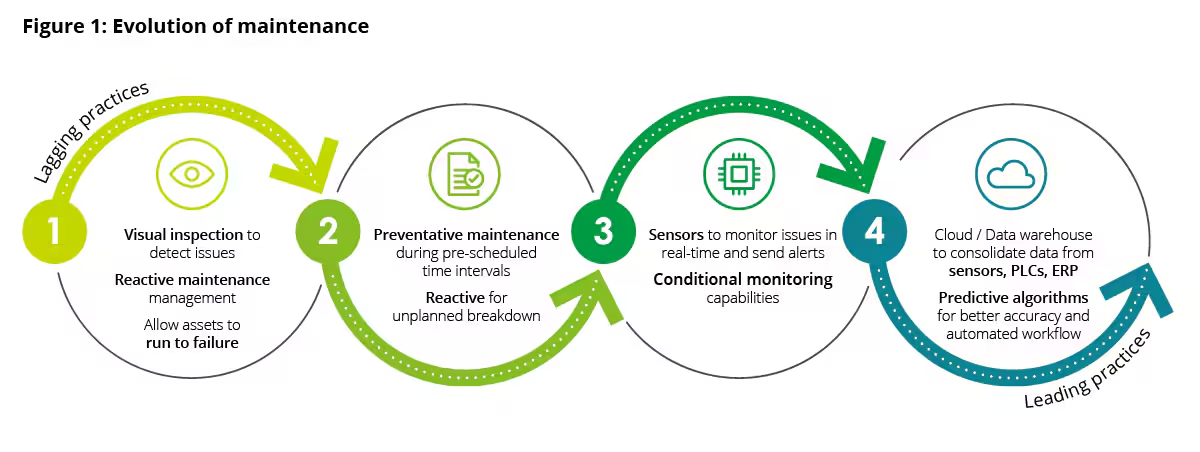

Figure 1 : Évolution de la maintenance

Depuis des décennies, les fabricants cherchent un équilibre délicat entre le maintien de l'efficacité des équipements et la réduction des temps d'arrêt opérationnels. Traditionnellement, deux approches de maintenance principales dominent le secteur : réactive et préventive. Si toutes deux ont fait leurs preuves, elles présentent des limites importantes qui ont incité à rechercher des solutions plus intelligentes et plus efficaces. La maintenance réactive, comme son nom l'indique, consiste à intervenir sur les problèmes d'équipement uniquement après une panne. Cette approche peut entraîner des arrêts de production imprévus, les équipements étant souvent poussés à leurs limites avant même que les réparations ne soient entreprises. L'imprévisibilité de la maintenance réactive entraîne fréquemment des arrêts coûteux, des objectifs de production manqués et des dommages potentiels aux autres systèmes ou processus dépendant de la machine défaillante. Bien qu'elle puisse sembler rentable à court terme, les conséquences à long terme des pannes imprévues peuvent être considérables.

En revanche, la maintenance préventive vise à atténuer ces risques en programmant des opérations de maintenance régulières selon un calendrier fixe ou des jalons d'utilisation. Si cette approche réduit le risque de panne soudaine des équipements, elle présente également des défis. L'entretien de machines nécessitant peu d'attention entraîne souvent des temps d'arrêt inutiles et des coûts de maintenance gonflés. Les équipements sont mis hors service en fonction du calendrier, et non de leur état réel, ce qui peut entraîner la perte de précieuses heures de production sans gain substantiel. De plus, des pièces et de la main-d'œuvre sont utilisées pour des machines qui pourraient encore fonctionner à des niveaux optimaux.

Cela nous amène à la nécessité d'une approche plus innovante, combinant le meilleur des deux mondes sans les inconvénients. Les limites de la maintenance réactive et préventive soulignent la nécessité d'une stratégie prédictive et proactive. C'est là qu'intervient la maintenance prédictive (PdM), une évolution révolutionnaire des stratégies de maintenance. En exploitant l'IA et les données en temps réel, la PdM permet aux fabricants de surveiller l'état des équipements et d'anticiper les pannes. Plutôt que de réagir aux pannes ou de respecter des calendriers stricts, la maintenance prédictive optimise les activités de maintenance, garantissant que les machines ne sont entretenues qu'en cas de besoin. Cela réduit les temps d'arrêt, prolonge la durée de vie des actifs critiques et diminue considérablement les coûts. Face à la sophistication croissante du secteur manufacturier, l'évolution de la maintenance réactive et préventive vers la maintenance prédictive basée sur l'IA constitue un tournant crucial, permettant une efficacité, une fiabilité et une rentabilité accrues dans un environnement de plus en plus concurrentiel.

2. Qu'est-ce que la maintenance prédictive (PdM) ?

La maintenance prédictive (PdM) représente une approche transformatrice de la maintenance des équipements, conçue pour anticiper et prévenir les pannes avant qu'elles ne surviennent. Contrairement à la maintenance réactive, qui attend une panne pour lancer les réparations, ou à la maintenance préventive, qui suit un calendrier planifié quel que soit l'état réel de l'équipement, la PdM surveille en continu les performances des machines en temps réel. Elle s'appuie sur des technologies avancées pour prédire les problèmes potentiels à partir des données, permettant ainsi aux fabricants d'effectuer la maintenance uniquement lorsque cela est nécessaire. Cette approche proactive minimise les temps d'arrêt imprévus, optimise l'utilisation des machines et réduit les coûts de maintenance tout en prolongeant la durée de vie des actifs critiques.

Au cœur de la maintenance prédictive se trouve la capacité de collecter, d'analyser et d'exploiter de vastes quantités de données. Elle fournit un aperçu de l'état des équipements en surveillant des indicateurs de performance tels que les vibrations, la température et les niveaux de pression. Grâce à ces données en temps réel, les systèmes de maintenance prédictive peuvent détecter les premiers signes d'usure ou de dysfonctionnement, permettant ainsi aux équipes de maintenance de traiter les problèmes potentiels bien avant qu'ils n'entraînent des pannes coûteuses. Ce passage d'une stratégie réactive à une stratégie prédictive permet aux fabricants d'optimiser leur efficacité et la continuité de leurs opérations.

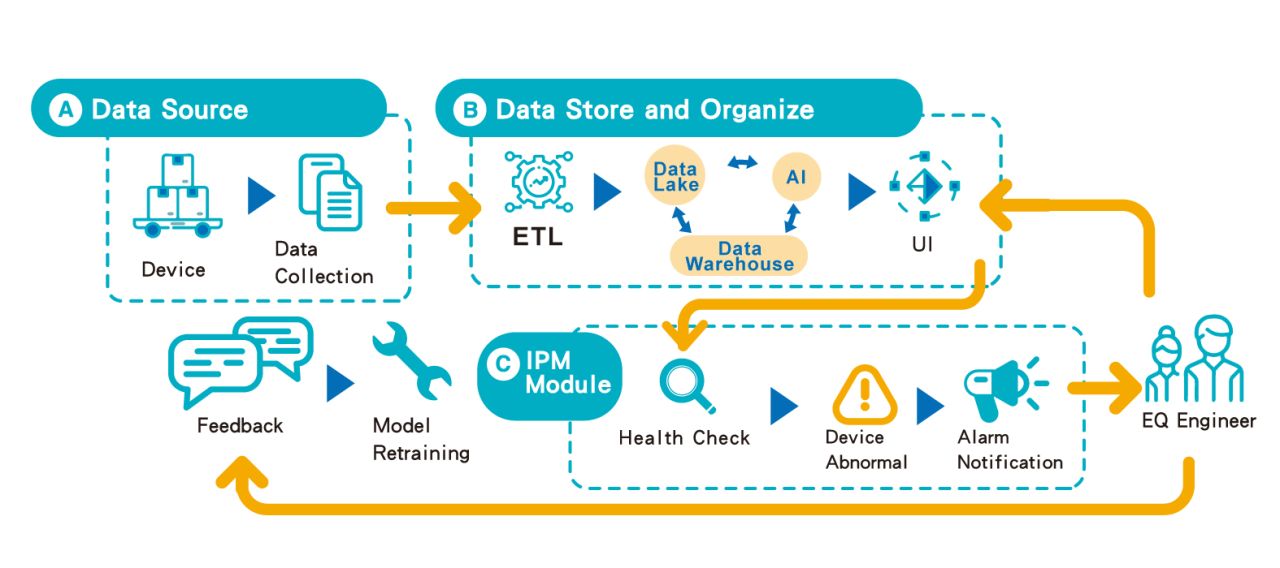

Figure 2 : Maintenance prédictive (PdM)

2.1 Technologies clés permettant la PdM

L’efficacité de la maintenance prédictive repose sur plusieurs technologies de base, chacune impliquée de manière vitale dans la collecte, l’analyse et l’interprétation des données.

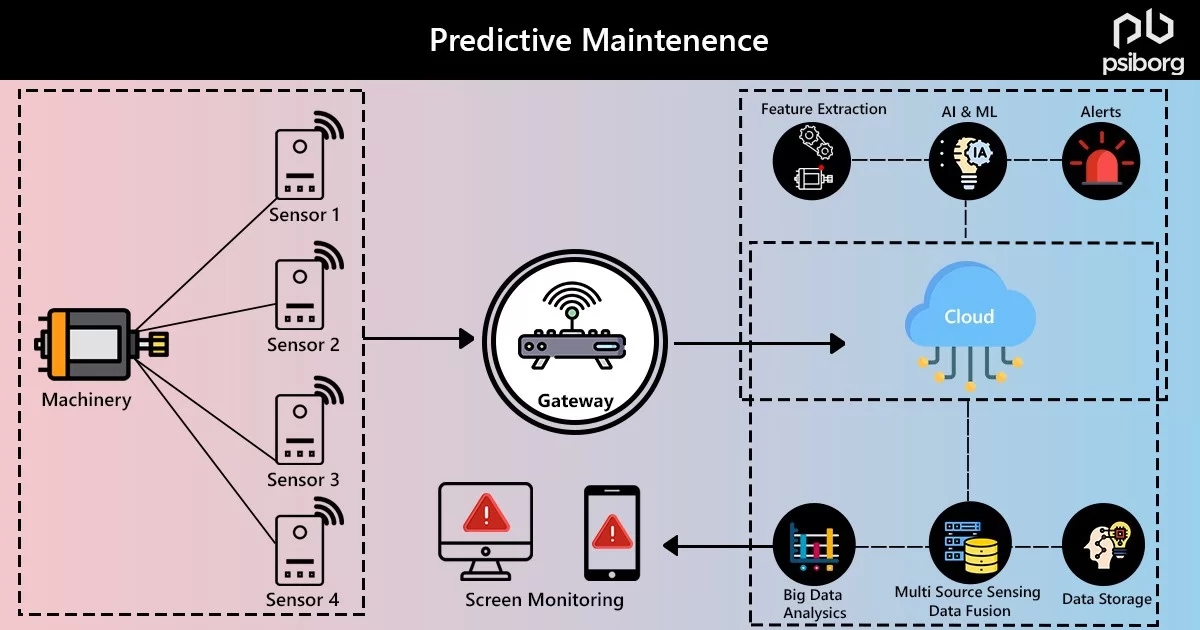

Internet des objets (IoT)Les objets connectés constituent le fondement de la maintenance prédictive (PdM), véritables yeux et oreilles du système. Des capteurs intégrés aux équipements de production capturent de vastes quantités de données opérationnelles, allant des fluctuations de température et des niveaux de vibrations à la pression et à la dynamique des fluides. Ces capteurs communiquent en permanence avec la plateforme centrale de PdM, lui fournissant des données en temps réel reflétant l'état actuel des machines. La technologie IoT permet une surveillance continue et une intégration transparente entre plusieurs systèmes et machines, créant ainsi un réseau d'appareils interconnectés offrant une vue d'ensemble des opérations de l'usine.

Intelligence artificielle (IA) et apprentissage automatique (ML):Le volume considérable de données générées par les objets connectés serait considérable sans l'IA et l'apprentissage automatique. Les algorithmes d'IA peuvent traiter et analyser ces données afin de détecter des schémas, des anomalies et des tendances que les opérateurs humains pourraient manquer. L'apprentissage automatique, un sous-ensemble de l'IA, permet au système d'apprendre à partir de données historiques et d'affiner continuellement ses modèles prédictifs. Au fil du temps, ces modèles deviennent de plus en plus précis, permettant au système de prédire les pannes avec plus de précision. Des techniques spécifiques telles que détection d'anomalies et analyse prédictive sont couramment utilisés en maintenance prédictive, où le système identifie le comportement normal des équipements et signale tout écart susceptible d'annoncer une panne imminente. Cette capacité prédictive alerte rapidement les fabricants, garantissant ainsi la planification de la maintenance avant que les problèmes ne s'aggravent.

Figure 3 : Maintenance prédictive utilisant l'IoT

Analyse des mégadonnéesLes vastes quantités de données générées par les machines industrielles exigent de puissantes capacités de traitement et de stockage, d'où l'importance de l'analyse du Big Data. Les données historiques sont essentielles au développement de modèles prédictifs précis, car les données de performances passées fournissent un contexte crucial pour détecter les tendances et les anomalies. Des plateformes d'analyse avancées traitent et stockent ces données, permettant aux algorithmes d'IA d'y accéder et de les analyser en temps réel. Ces plateformes peuvent gérer des ensembles de données complexes, combinant données actuelles et historiques pour fournir des informations complètes sur l'état des équipements. Grâce à ces analyses, les fabricants peuvent prédire les pannes futures et identifier des tendances qui contribuent à optimiser l'efficacité globale des équipements et à réduire la fréquence des pannes futures.

Ensemble, ces technologies constituent l'épine dorsale de la maintenance prédictive – un système qui transforme les données brutes en informations exploitables, permettant aux fabricants d'anticiper les pannes d'équipements et de réduire considérablement les temps d'arrêt. En intégrant des capteurs IoT, des analyses basées sur l'IA et le big data, la maintenance prédictive permet aux fabricants de passer d'une approche réactive à une approche prédictive, proactive et parfaitement alignée sur leurs objectifs d'efficacité et de rentabilité.

3. Comment la maintenance prédictive pilotée par l'IA réduit les temps d'arrêt

Maintenance prédictive pilotée par l'IA L'IA a révolutionné l'industrie manufacturière moderne. Elle propose une approche proactive qui minimise les temps d'arrêt et maximise l'efficacité. Grâce à des modèles d'IA avancés, les fabricants peuvent détecter les premiers signes de dégradation des équipements avant qu'ils ne dégénèrent en pannes majeures. Cette approche permet d'éviter les interruptions coûteuses et de garantir une maintenance planifiée de manière stratégique afin d'optimiser les plannings de production.

Identification proactive des problèmes

Les modèles d'IA excellent dans la détection de schémas et d'anomalies subtils dans les performances des équipements, qui peuvent échapper à l'observation humaine. En analysant les données en temps réel collectées par les capteurs, l'IA peut identifier les premiers indicateurs d'usure, tels que les variations de vibrations, de température ou de pression. Ces signaux d'alerte précoces permettent aux équipes de maintenance d'intervenir avant que des problèmes mineurs ne deviennent majeurs.

Par exemple, un grand constructeur automobile a mis en œuvre une maintenance prédictive pilotée par l'IA pour surveiller ses machines CNC. Le modèle d'IA a détecté des vibrations inhabituelles sur une machine critique, signalant une usure potentielle des roulements. En intervenant précocement sur le problème, l'entreprise a évité une panne complète de la machine, économisant plus de 200 heures de production et prévenant une perte de chiffre d'affaires significative. Ce cas illustre la puissance de l'IA pour détecter les problèmes à un stade précoce, permettant aux fabricants de les traiter de manière proactive plutôt que réactive.

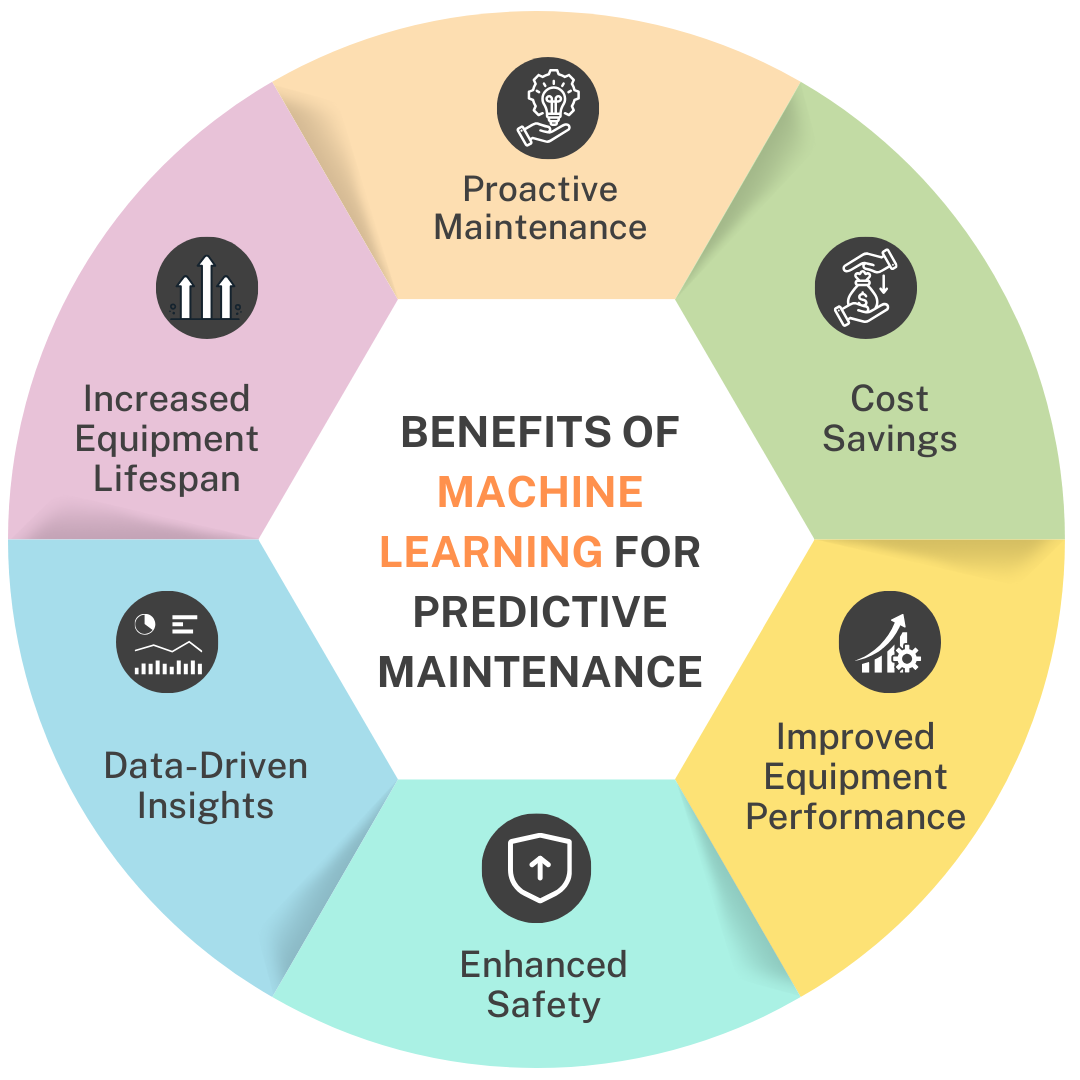

Figure 4 : Avantages de l'apprentissage automatique pour la maintenance prédictive

Temps d'arrêt imprévus minimisés

L'un des principaux avantages de la maintenance prédictive réside dans sa capacité à planifier les réparations lors des arrêts planifiés ou des périodes de faible demande de production. Au lieu d'attendre une panne d'équipement, souvent source d'interruptions imprévues et coûteuses, les systèmes pilotés par l'IA optimisent les plannings de maintenance pour minimiser l'impact sur les opérations.

4. L'IA en action : exemples de réussite et cas d'utilisation

La maintenance prédictive basée sur l'IA a transformé de nombreux secteurs d'activité, permettant aux entreprises de réduire considérablement les temps d'arrêt, d'améliorer l'efficacité opérationnelle et d'optimiser les coûts de maintenance. Nous explorons ici deux exemples concrets qui illustrent la puissance de cette technologie.

4.1 Constructeur automobile mondial

L’une des réussites les plus remarquables vient d’un premier constructeur automobile mondial qui a adopté la maintenance prédictive basée sur l'IA sur ses lignes de production. La disponibilité des machines est essentielle au bon fonctionnement de la production dans l'industrie automobile, et tout arrêt imprévu peut avoir des conséquences financières et opérationnelles importantes.

Ce fabricant a pu surveiller l'état de ses équipements en temps réel en intégrant des algorithmes d'apprentissage automatique à sa stratégie de maintenance. Le système d'IA collectait des données provenant de capteurs IoT fixés aux machines critiques, suivant des variables telles que les vibrations, la température et la pression. Le modèle d'apprentissage automatique analysait ces données en continu, identifiant des anomalies subtiles annonciatrices de défaillances futures potentielles. Le système pouvait ainsi signaler les problèmes avant qu'ils ne s'aggravent, permettant ainsi de planifier la maintenance pendant les périodes non critiques, comme les arrêts planifiés. Cette approche proactive a permis de Amélioration de la disponibilité des machines 20% sur toute la chaîne de production.

L'entreprise a également constaté une réduction significative des réparations d'urgence et de l'utilisation de pièces détachées, ce qui a permis de réaliser d'importantes économies. Ces améliorations opérationnelles se sont traduites par une augmentation de l'efficacité de la production et de la rentabilité globale, tout en réduisant le risque de perturbations de la chaîne d'approvisionnement. De plus, les informations issues de l'IA ont permis au fabricant d'optimiser son stock de pièces détachées, réduisant ainsi le besoin de pièces excédentaires sur site et les frais généraux. La capacité du modèle de maintenance prédictive à fournir des informations en temps réel sur les performances des machines a offert à l'entreprise un nouveau niveau de contrôle sur son environnement de production, lui permettant d'atteindre ses objectifs de production avec plus de fiabilité.

4.2 Industrie agroalimentaire

L'industrie agroalimentaire, connue pour ses exigences de production rigoureuses et l'importance cruciale du maintien de la fraîcheur des produits, a également bénéficié des avantages de la maintenance prédictive pilotée par l'IA. fabricant d'aliments transformés L'entreprise a dû faire face à des pannes d'équipements imprévues et répétées, entraînant des arrêts de production fréquents et menaçant la qualité et la durée de conservation des produits. Pour remédier à ce problème, l'entreprise a mis en place un système de maintenance prédictive basé sur l'IA qui surveille les performances des équipements clés, tels que les mélangeurs, les fours et les convoyeurs. En collectant et en analysant les données de ces machines en temps réel, le système d'IA a pu détecter les premiers signes de dégradation, tels que des variations anormales de température dans les fours ou une consommation énergétique accrue des mélangeurs, avant même la défaillance des équipements.

Les avantages étaient évidents. Le fabricant a signalé une 25% amélioration de l'efficacité globale de l'équipement (OEE), contribuant directement à réduire les temps d'arrêt imprévus. De plus, le système d'IA a permis à l'entreprise de prévoir et de planifier la maintenance en heures creuses, garantissant ainsi la continuité de la production pendant les périodes critiques. Cette amélioration de la disponibilité a renforcé l'efficacité opérationnelle et préservé la qualité des produits, essentielle dans un secteur où même des perturbations mineures peuvent impacter la fraîcheur et les délais de livraison. En favorisant une maintenance proactive plutôt que réactive, l'entreprise a bénéficié d'une 30% réduction des coûts de maintenanceLe système d'IA a permis une meilleure planification et une meilleure allocation des ressources, éliminant ainsi les réparations d'urgence de dernière minute, généralement plus coûteuses en raison des coûts de main-d'œuvre et de la livraison rapide des pièces. Ce succès a encouragé d'autres fabricants de produits alimentaires et de boissons à explorer des solutions de maintenance basées sur l'IA pour garantir une plus grande fiabilité opérationnelle.

4.3 Cas d'utilisation dans tous les secteurs

La maintenance prédictive est particulièrement efficace pour les équipements sujets à l'usure, tels que les machines CNC, les convoyeurs à bande et les turbines. Par exemple, dans la production d'énergie, les systèmes d'IA surveillent les turbines pour identifier les vibrations anormales ou les variations de température, prédisant ainsi les pannes mécaniques avant qu'elles ne surviennent. De même, les convoyeurs à bande des installations logistiques et de production sont surveillés pour détecter tout signe de désalignement ou de surutilisation, permettant ainsi des réparations rapides et évitant ainsi les pannes majeures. La maintenance prédictive pilotée par l'IA permet aux fabricants de maîtriser leurs stratégies de maintenance. identification proactive des problèmes, minimisant les temps d'arrêt imprévus, planification de la maintenance optimisée, et réductions de coûts significativesLa maintenance prédictive est un facteur clé d'excellence opérationnelle dans l'industrie manufacturière moderne. En adoptant cette technologie avancée, les entreprises peuvent réduire les temps d'arrêt et atteindre de nouveaux niveaux d'efficacité et de rentabilité.

5. Défis et considérations

Si les avantages de la maintenance prédictive basée sur l'IA sont considérables, la réussite de la mise en œuvre de tels systèmes nécessite de relever plusieurs défis. Parmi les principaux points à considérer figurent la garantie de la qualité des données, l'intégration à l'infrastructure existante, la gestion des coûts et la résolution des lacunes en matière de compétences au sein de la main-d'œuvre.

5.1 Qualité et disponibilité des données

Le fondement de la maintenance prédictive réside dans la qualité et disponibilité des données Les données collectées par les capteurs des équipements. Les modèles d'IA s'appuient largement sur des données précises et en temps réel pour prédire les pannes potentielles et optimiser les plannings de maintenance. Cependant, des lacunes dans les données, des inexactitudes ou un mauvais étalonnage des capteurs peuvent entraver la fourniture d'informations pertinentes par le système. Des données incomplètes ou incorrectes peuvent conduire à de fausses prédictions, entraînant des opérations de maintenance inutiles ou des problèmes négligés pouvant entraîner des pannes d'équipement.

L’un des principaux défis est de garantir flux de données continu de toutes les machines critiques. Les machines existantes, qui peuvent ne pas être équipées de capteurs intégrés ou générer peu de données, nécessitent une modernisation avec des capteurs IoT pour atteindre le niveau d'exhaustivité des données souhaité. De plus, silos de données La dispersion des données entre différents systèmes peut compliquer la collecte d'une vision unifiée et globale des performances des machines. La solution consiste souvent à déployer des systèmes avancés de gestion et de prétraitement des données, capables de nettoyer et de standardiser les données d'entrée de manière globale. Cela garantit que les modèles d'IA fonctionnent avec des informations précises et pertinentes.

5.2 Intégration avec les systèmes existants

De nombreux fabricants trouvent difficile d'intégrer des systèmes de maintenance prédictive basés sur l'IA à leurs infrastructures existantes. Les environnements de production sont souvent constitués d'une mosaïque de systèmes, de machines d'âges divers et de plateformes logicielles disparates, superposées au fil du temps. L'intégration de solutions d'IA dans ces environnements peut s'avérer complexe, car de nombreux systèmes anciens ne peuvent pas communiquer avec les capteurs IoT et les plateformes d'IA modernes.

Assurer la compatibilité entre les systèmes existants et les nouvelles plateformes de maintenance pilotées par l'IA est essentiel pour une transition fluide. Ce processus peut impliquer mise à niveau des équipements existants, en modifiant les protocoles logiciels ou en adoptant des solutions middleware permettant la circulation des données entre les anciens et les nouveaux systèmes. De plus, les organisations peuvent rencontrer des difficultés pour créer une infrastructure prenant en charge le traitement et l'analyse des données en temps réel, en particulier si les systèmes existants n'ont pas été conçus pour gérer les volumes de données générés par les solutions de maintenance prédictive basées sur l'IA.

5.3 Coût et retour sur investissement

La mise en œuvre de solutions de maintenance prédictive basées sur l’IA nécessite un investissement important investissement initialLes coûts comprennent l'achat et l'installation de capteurs IoT, la mise à niveau des équipements et le déploiement de plateformes d'IA capables d'analyser des données à grande échelle. Si ces technologies offrent le potentiel de générer des économies substantielles à long terme en réduisant les temps d'arrêt et en optimisant les plannings de maintenance, les coûts initiaux peuvent constituer un frein pour certaines entreprises.

Retour sur investissement (ROI) La rentabilité dépend de plusieurs facteurs, notamment la taille de l'exploitation, la criticité des équipements surveillés et la fréquence des pannes. Il peut falloir des mois, voire des années, aux entreprises pour tirer pleinement parti des avantages financiers de la maintenance prédictive, surtout si l'investissement initial est élevé. Cependant, les gains financiers à long terme peuvent justifier les coûts initiaux, car la maintenance prédictive améliore le taux de rendement global (TRG), réduit les réparations d'urgence et prolonge la durée de vie des équipements. Les entreprises qui envisagent la maintenance prédictive basée sur l'IA doivent évaluer l'impact financier à court terme par rapport aux avantages à long terme afin d'évaluer pleinement le potentiel de retour sur investissement.

5.4 Lacunes en matière de compétences

L’introduction de l’IA et de l’IoT dans les processus de maintenance met en évidence une besoin croissant de perfectionner les compétences de la main-d'œuvreLes équipes de maintenance habituées aux approches traditionnelles et pratiques pourraient se retrouver en terrain inconnu face à l'essor des systèmes pilotés par l'IA. Ces systèmes requièrent une compréhension fondamentale de la science des données, de l'apprentissage automatique et des plateformes numériques, des compétences qui peuvent faire défaut aux effectifs actuels.

Les organisations doivent investir dans formation et développement Pour garantir que les employés puissent maintenir les nouveaux systèmes et interpréter les informations prédictives générées par l'IA. Cela peut impliquer le recrutement de nouveaux talents experts en analyse de données ou la formation continue des employés actuels grâce à des programmes de formation ciblés axés sur la compréhension des algorithmes d'IA, l'interprétation des modèles de données et la gestion de l'infrastructure IoT. Combler le déficit de compétences est essentiel pour optimiser l'efficacité des stratégies de maintenance pilotées par l'IA et assurer des transitions opérationnelles fluides.

Équipe internationale diversifiée d'ingénieurs industriels et de scientifiques travaillant au laboratoire de recherche et au centre de développement. Travaillant sur un nouveau concept de moteur performant. Travail d'équipe de professionnels.

En conclusion, si la maintenance prédictive basée sur l'IA offre des avantages considérables, sa mise en œuvre réussie nécessite de relever les défis liés à la qualité des données, à l'intégration des systèmes, aux coûts initiaux et à la préparation des équipes. Les fabricants qui s'attaquent proactivement à ces obstacles seront mieux placés pour exploiter pleinement le potentiel de la maintenance prédictive et favoriser l'excellence opérationnelle à long terme.

6. Présentation

La maintenance prédictive basée sur l'IA révolutionne le secteur industriel en offrant des avantages significatifs et mesurables. Exploitant des données en temps réel et des algorithmes avancés d'apprentissage automatique, les solutions de maintenance prédictive réduire les temps d'arrêt imprévus, permettant aux fabricants de détecter les problèmes d'équipement avant qu'ils ne dégénèrent en pannes coûteuses. Cette approche proactive minimise les perturbations, garantissant le maintien des lignes de production opérationnelles et le respect des délais.

De plus, la maintenance prédictive améliore efficacité opérationnelleLes activités de maintenance sont planifiées uniquement lorsque cela est nécessaire, ce qui élimine les tâches de maintenance inutiles et optimise l'allocation des ressources. Il en résulte des processus plus rationalisés et une amélioration. efficacité globale de l'équipement (OEE), ce qui se traduit par une meilleure productivité et une meilleure régularité. En termes de réduction des coûts, la maintenance pilotée par l'IA est significativement plus efficace. réduit les coûts de réparation et de remplacementEn prévoyant les pannes avant qu'elles ne surviennent, les fabricants évitent les réparations d'urgence coûteuses et minimisent les dommages secondaires aux machines. Cette anticipation réduit non seulement les coûts liés aux pièces détachées et à la main-d'œuvre, mais prolonge également la durée de vie des actifs critiques. La maintenance prédictive contribue à une qualité de production supérieureEn maintenant leurs équipements en parfait état, les fabricants réduisent la variabilité de leurs performances, garantissant ainsi une qualité constante des produits. Cela se traduit par une diminution des défauts, une plus grande satisfaction client et un avantage concurrentiel plus décisif sur le marché.

En résumé, la maintenance prédictive basée sur l’IA révolutionne la fabrication en augmentant l’efficacité, en réduisant les coûts et en favorisant des améliorations durables de la qualité de la production, tout en minimisant les temps d’arrêt et en ouvrant la voie à un avenir plus innovant et plus résilient.

7. À propos de SmartDev et d'Applied AI Lab

Alors que l'IA continue de révolutionner les industries, les fabricants qui adoptent des technologies de pointe comme la maintenance prédictive seront les mieux placés pour prendre la tête du secteur de la fabrication intelligente, en pleine évolution. Les entreprises qui doivent intégrer la maintenance prédictive basée sur l'IA risquent de prendre du retard, de subir des temps d'arrêt accrus, des pertes d'efficacité et des coûts de maintenance en hausse. Il est temps d'explorer comment les solutions basées sur l'IA peuvent prédire les pannes, optimiser les plannings de maintenance et améliorer l'efficacité opérationnelle.

À Laboratoire SmartDev et IA appliquéeNous sommes spécialisés dans la conception de solutions d'IA sur mesure répondant aux défis spécifiques du secteur manufacturier. Que votre objectif soit de réduire les temps d'arrêt, de prolonger la durée de vie de vos équipements ou d'optimiser l'allocation des ressources, nos experts disposent des outils et des connaissances nécessaires pour accompagner votre organisation dans la transition vers la maintenance prédictive pilotée par l'IA. Évaluation de l'état de préparation à l'IA aide à identifier les domaines critiques pour l'intégration de l'IA, garantissant une mise en œuvre fluide et efficace qui s'aligne sur vos objectifs opérationnels.

Transformez votre stratégie de maintenance grâce à nos solutions d'IA sur mesure. Contactez nos experts en IA dès aujourd'hui pour obtenir une feuille de route personnalisée conçue pour maximiser l'impact de l'IA sur l'amélioration de vos processus de production et minimiser les temps d'arrêt. CONTACTEZ-NOUS ICI pour commencer.

Perspectives d'avenir

Alors que nous nous tournons vers l'avenir, l'IA continuera de jouer un rôle essentiel dans l'évolution de la production. apprentissage profond, informatique de pointe, et analyses basées sur le cloud améliorera encore la maintenance prédictive, offrant une précision et une évolutivité encore plus grandes. Les fabricants qui investissent dès maintenant dans la maintenance assistée par l'IA minimiseront les temps d'arrêt et se positionneront comme leaders dans ce domaine. Industrie 4.0, prêt à relever les défis de l'environnement de production de demain.

À Laboratoire d'IA appliquéeNous sommes convaincus que l'IA propulse l'avenir de la production industrielle, et cet avenir est déjà là. Laissez-nous vous aider à exploiter de nouvelles possibilités d'efficacité, d'innovation et de résilience pour vos opérations.